Unsere Mobilität befindet sich in einem stetigen Wandel. Wohin diese Reise geht, bestimmen Veränderungen unserer Lebensweise und das zunehmende Bewusstsein für eine nachhaltigere Zukunft. Es zeigt sich: Die Zukunft unserer Mobilität liegt in der Elektrifizierung. Elektroautos fahren emissionsfrei. Mithilfe von nachhaltig produzierter Energie sind Elektroautos auch im weiteren Sinne CO2-neutral. Dennoch sind bisher wenige Menschen bereit ein Elektrofahrzeug zu nutzen.

Die weitläufige Meinung: Die Fahrzeuge sind zu teuer, brauchen zu lange zum Laden und fahren nicht weit genug. Diese Szenarien könnten aber schon bald der Vergangenheit angehören. Ob flächendeckende Ladeinfrastruktur, die Entwicklung von Schnellladestationen oder die Leistungsfähigkeit der Batterien: Es stehen einige Neuerungen bevor. Es ist unter anderem die Chipindustrie, die mit neuen Materialien und Technologien die Mobilität von Morgen ermöglicht.

Warum fahren nicht mehr Menschen Elektroautos?

Allgegenwärtig: Akkus laden im Alltag

Wir tun es alle – und wir tun es ständig: Akkus laden. Meistens sogar, ohne uns darüber im Klaren zu sein, was dabei in unseren Gadgets geschieht. Das moderne Smartphone braucht seine Dosis inzwischen täglich. Die Zahnbürste wird abends auf die Ladestation gestellt. Mit der gleichen Selbstverständlichkeit laden wir auch tragbare Lautsprecher, Smart-Watches, und e-Bikes. Diese Ladeprozesse haben sich nahtlos in unseren Alltag eingefügt und sind mit minimalem Aufwand bei maximalem Komfort verbunden: einstöpseln, zurücklehnen, fertig. Grundsätzlich ist der Ladevorgang eines Elektroautos genauso einfach. Trotzdem scheuen sich viele Menschen davor. Wieso eigentlich?

Elektroautos laden – geht das auch schneller?

Smartphone, Zahnbürste oder Elektroautos laden? Technisch gesehen ist der Vorgang der gleiche. In allen Fällen wird elektrische Energie in chemischer Form gespeichert. Beim genauen Hinsehen gibt es allerdings große Unterschiede. Das Handy kann zwei Dinge gleichzeitig: laden und arbeiten. Das Elektroauto bietet diesen Luxus nicht. Nicht technisch bedingt, aber dennoch von Bedeutung: Wir finden es normal, die Zahnbürste nachts zu laden, damit sie am nächsten Morgen für ein paar Minuten funktioniert. Beim Auto empfinden das die meisten aber als Zumutung – obwohl der Wagen pro Tag meist 23 Stunden unbenutzt bleibt.

Der Autofahrer hat sich daran gewöhnt, dass er weite Strecken mit seinem Fahrzeug zurücklegen kann, wann immer er will oder muss. Mit dem Elektroauto scheint genau das nicht möglich. Doch die Zeiten haben sich geändert! Dank technischer Innovationen können wir diese Freiheit auch mit Elektroautos erleben. Dafür werden Batterien entwickelt, die bis heute undenkbare Leistungen ermöglichen. Schnellladestationen beliefern sie zudem innerhalb von Minuten mit der nötigen Energie für enorme Reichweiten.

Weiterentwicklung von Batterie und Ladezeit

Schon heute passé: Geringe Reichweite und hohe Ladezeit

Die Jahre, in denen ein mit Blei-Akkus ausgestatteter PKW eine Reichweite von unter 100 Kilometern hatte, sind längst vorbei. Genauso wie stundenlanges Laden. Im Jahr 1995 baute Volkswagen mit dem Golf-3 Citystromer einen Wagen, der mit Blei-Gel-Akkus eine Reichweite von bis zu 55 Kilometern schaffte. Später stockte man die Kapazität der Batterie auf. Die Reichweite erhöhte sich dadurch auf bis zu 65 Kilometer. Das klingt nicht nach sehr viel – jedoch musste auch ein geräumiges Fahrzeug bewegt werden. Das im Fahrzeug vorhandene Ladegerät war nur für die haushaltsübliche Steckdose vorgesehen und in der Ausgangsleistung daher beschränkt. Eine Ladung der leeren Batteriezellen dauerte leicht sechs bis acht Stunden. Eine Reise von 100 Kilometern war nur mit Übernachtung möglich.

Heute verfügen Elektroautos über Akkus mit deutlich höheren Kapazitäten. Das Ende der Fahnenstange ist dennoch lange nicht erreicht. Täglich kommen neue Entdeckungen hinzu.

Die Kernfrage dabei bleibt: Wie kann man die Batterie eines Elektrofahrzeuges noch effizienter und leistungsfähiger machen?

Was können Batterien leisten?

Zwei Kenngrößen einer Batterie bestimmen im Wesentlichen, wieviel Leistung ein Batteriesatz an einen Motor abgeben kann – und mit welcher Leistung der Akkublock geladen werden darf. Da ist zum einen die Kapazität der Zellen. Sie drückt in Amperstunden (Ah) aus, wieviel Ladung in chemischer Form maximal gespeichert werden kann. Zum anderen gibt es die Leistungsdichte eines Akkus. Sie definiert, wie groß und wie schwer eine Batterie für eine definierte Leistung sein muss. Die Leistungsdichte wird von den verwendeten Materialen bestimmt. Der erste Bleiakkumulator wurde Mitte des 19. Jahrhunderts vorgestellt, heutige Lithium-Ionen-Batterien können bei derselben Größe die bis zu siebenfache Ladung aufnehmen.

Batteriemanagement im Elektroauto

Die Batterie eines Elektrofahrzeugs muss möglichst effizient genutzt werden. Dafür sorgt das intelligente Batteriemanagement-System (BMS) – es kontrolliert das Laden und Entladen der Batterie und sorgt für eine optimale Nutzung der Batteriezellen. Das System überprüft die einzelnen Zellen und balanciert deren Ladung aktiv aus. Dadurch lassen sich Lebensdauer und Reichweite des Akkus effektiv vergrößern. Die Systemlösung von Infineon erhöht die nutzbare Akku-Kapazität um mehr als zehn Prozent. Mikrocontroller und Sensoren überwachen Funktionsfähigkeit und Ladezustand.

Elektroautos laden - heute und in Zukunft

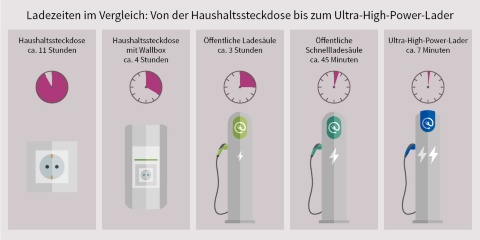

Für das Laden einer Batterie ist das Verhältnis von Batteriegröße und Ladestrom wichtig. Der BMW i3 zum Beispiel verfügt seit 2016 über eine Batteriekapazität von 95 Ah. Könnte man eine Batterie von 100 Ah kontinuierlich mit einer Stromstärke von 100 Ampere (A) laden, so würde die vollständige Ladung theoretisch eine Stunde dauern.

Um einer Batterie eine Ladung von 100 Ah bei einer derzeit gängigen Spannung von 400 Volt (V) in einer Stunde zuzuführen, braucht es näherungsweise eine Ladeleistung von 40 Kilowatt (kW). Die heute installierten Gleichstrom-Ladegeräte liefern mit bis zu 50 kW oft schon mehr.

Ist das schon "Schnell-Ladung"? Eher nicht. In einer Stunde kann so nur circa die Menge an Strom übertragen werden, die für 200 Kilometer Reichweite notwendig ist.

Das Auto der Zukunft setzt auf Ultra-High-Power-Laden. Damit soll eine Batterie mit einer Leistung von bis zu 350 kW geladen werden können. Würde sie dies tatsächlich vertragen, so wäre eine 60 kWh Batterie (Durchschnittliche Spannung einer Elektroauto-Batterie 400V-800V x Amperestunden 100 = 60kWh) in wenigen Minuten voll. Gegenwärtig wird diese hohe Ladeleistung von keinem Serienfahrzeug weltweit unterstützt. Allerdings sind bereits mehrere Modelle auf dem Markt, die von dieser neuen Ladetechnologie Gebrauch machen können.

Wie lange braucht ein Elektroauto zum Aufladen?

Ein Blick hinter die Kulissen

Um weltweit eine angemessene Ladeinfrastruktur zu sichern, gibt es Initiativen wie den Charging Interface Initiative e. V. (CharIN). Sie entwickeln, etablieren und fördern globale Standards für die Ladeinfrastruktur von Elektrofahrzeugen. Infineon unterstützt CharIN mit umfassender Erfahrung im Bereich Elektromobilität, Fahrzeug- und Datensicherheit. Als Mitglied trägt Infineon dazu bei, Ladegeräte für die Elektromobilität sicher, effizient und schnell zu machen sowie eine leistungsfähige Ladeinfrastruktur zu errichten.

Herausforderungen durch Schnellladestationen

Entwicklung leistungsstarker Ladestationen

Schnellladestationen sollen weltweit verfügbar werden. Das alleine ist schon eine echte Herausforderung. Bevor Schnellladestationen flächendeckend in die Infrastruktur integriert werden können, müssen aber auch einige technische Hürden genommen werden. Dies betrifft besonders die hohe Ausgangsleistung. Der Combined Charging Standard (CCS) erlaubt Ausgangsspannungen jenseits der 500 V. Das sind Spannungen, die in der Regel nur ausgebildete Experten handhaben dürfen. Deshalb verpflichtend: Einheitliche Steckverbindungen, die den hohen Belastungen standhalten und Sicherheitsprotokolle, die eine Handhabung durch Laien gestatten.

Eine weitere Schwierigkeit: Die vom Netz gelieferte Energie muss mit der Autobatterie kompatibel sein. Wieso ist das eine Herausforderung? Batterien sind Gleichspannungsquellen. Die vom Stromnetz gelieferte Spannung ist eine Wechselspannung und daher zum Laden der Batterie ungeeignet. Man benötigt leistungselektronische Energiewandler, um die Spannung gleichzurichten. So kann die gelieferte Spannung für die Autobatterie kompatibel gemacht werden. Wechselspannung wird in Gleichspannung umgewandelt.

Leistungsverluste und Hitze: So geht man damit um

Die Wechselspannung des versorgenden Stromnetzes muss von der Ladestation in eine zur Batterie des Autos passende Gleichspannung umgewandelt werden. Die eingesetzten Bauteile verursachen dabei eine sogenannte Verlustleistung. Das heißt: Energie wird in Form von Wärme abgegeben. Diese Erhitzung kann soweit führen, dass im Extremfall die Einrichtung zerstört wird. Bei den geplanten hohen Leistungen treten schon bei der Leitung des Stroms zum Elektrofahrzeug erhebliche Verluste und hohe Temperaturen auf. Ohne intensive Kühlung ergibt sich daraus ein Problem: Entweder die Kabelquerschnitte sind extrem groß und unhandlich oder die Isolation schmilzt.

Elektroautos schnell, effizient und sicher laden

Optimierung des Wirkungsgrads

Um Überhitzung zu vermeiden, sind flüssig gekühlte Elektroleitungen erforderlich. Diese ermöglichen die Nutzung eines relativ dünnen Ladekabels, das sich gut von der Ladestation zum Auto handhaben lässt. Gleichzeitig müssen die Verluste beim Laden eines Elektroautos so weit wie möglich verringert werden. Dazu benötigt man eine effiziente Leistungselektronik. Diese wandelt die Wechselspannung des Netzes für die Autobatterie in Gleichspannung um. Dabei müssen Verluste so gering wie möglich gehalten werden. Selbst ein vermeintlich hoher Wirkungsgrad von 97 Prozent verursacht noch immer hohe Verlustwerte. Zur Verdeutlichung: Bei einer Ladung mit 300 kW bedeutet ein Wirkungsgrad von 97 Prozent eine Verlustleistung von 9 kW. Das ist in etwa so, als packe man acht auf höchster Stufe laufende Haartrockner in einen Gefrierschrank – und erwarte, dass sich das Innere nicht erwärmt.

Produkte von Infineon erhöhen den Wirkungsgrad

Im möglichst kleinen Bauraum der Ladestation führt eine hohe Leistung unweigerlich zu extrem hohen Temperaturen. Hitze gefährdet den Betrieb der umliegenden Elektronik. Die Kühlung der Ladestation ist einfacher zu handhaben, wenn der Wirkungsgrad der Energiewandlung 99 Prozent erreicht oder überschreitet. Denn: Wo die Verluste möglichst klein sind, da entsteht erst keine Wärme. Im Kern dieser Entwicklung stehen moderne Leistungshalbleiter von Infineon, so genannte Power Chips. Sie werden in ähnlicher Form schon seit Jahrzehnten bei anderen Anwendungen verbaut: Etwa bei der Erzeugung von Strom durch Windkraft oder Fotovoltaik, beim Antrieb von E-Loks oder beim Laden von Handys. Diese Chips haben heute Wirkungsgrade erreicht, die vor wenigen Jahren noch als völlige Fiktion gegolten hätten.

Auf das Material kommt es an

Zusätzlich gibt es auch aufseiten der Materialien vielversprechende Entwicklungen. Genauer gesagt die Materialien Siliziumkarbid (SiC) und Galliumnitrid (GaN) . Diese Materialien erlauben die Herstellung von Bauelementen, die sowohl kleiner als auch effizienter sind. Dadurch sind sie in effizienzgetriebenen Anwendungen wie der Ladestation von Elektroautos von großem Nutzen. Infineon entwickelt bereits hocheffiziente SiC-Module. Diese haben sehr schnell den Weg in die Solarindustrie gefunden, wo der Drang nach höheren Wirkungsgraden ähnlich hoch liegt. Die dort gesammelten Erfahrungen konnten in die Entwicklung hocheffizienter Schaltungen einfließen und diese finden sich jetzt in der Elektromobilität wieder. Innovative Technologie von Infineon befindet sich in neuen Ladestationen für Elektroautos, die die Ladezeit von drei Stunden auf wenige Minuten reduzieren sollen.

Wann werden erste Schnellladestationen Realität?

Erste Ladestationen, die trotz überschaubarer Baugröße noch in der Lage sind genug Ladung für 100 km in weniger als fünf Minuten in die Zellen moderner Elektroautos zu bringen, sind in Deutschland bereits installiert. Passend zum Start der ersten Fahrzeuge, die die notwendigen hohen Standards für ein tatsächliches Schnellladen erfüllen. Damit wird das Fahren und Laden von Elektroautos deutlich attraktiver. Das hat auch die Bundesregierung erkannt und fördert den Ausbau von Schnellladestationen an Autobahnen und in abgelegenen Regionen mit insgesamt 2 Milliarden Euro. Lange Wartezeiten beim Laden und geringe Reichweiten werden damit der Vergangenheit angehören.

Einen zusätzlichen Beitrag zur wachsenden Schnellladeinfrastruktur in Europa leistet die Firma Ionity. Das Unternehmen ist ein Joint Venture der deutschen Automobilhersteller Volkswagen (VW, Audi und Porsche), Mercedes, BMW (mit Mini) sowie Ford und Hyundai. Ziel des Unternehmens ist es, Fernstrecken in Europa mit HPC (High Power Charger) auszustatten. Geplant ist der Bau von 400 Ladeparks mit bis zu 350 kW-Ladestationen gemäß dem europäischen CSS-Standard.

Dort können aktuelle Topmodelle wie der BMW ix3 mit einer maximalen Ladeleistung von bis zu 150 kW in etwas mehr als einer halben Stunde auf 80 Prozent aufgeladen werden.

Doch unabhängig vom exakten Zeitpunkt: Autofahrer werden zukünftig dank technischer Innovationen eine neue und vor allem nachhaltige Dimension von Freiheit und Flexibilität erleben.

Letzte Aktualisierung: Juli 2021